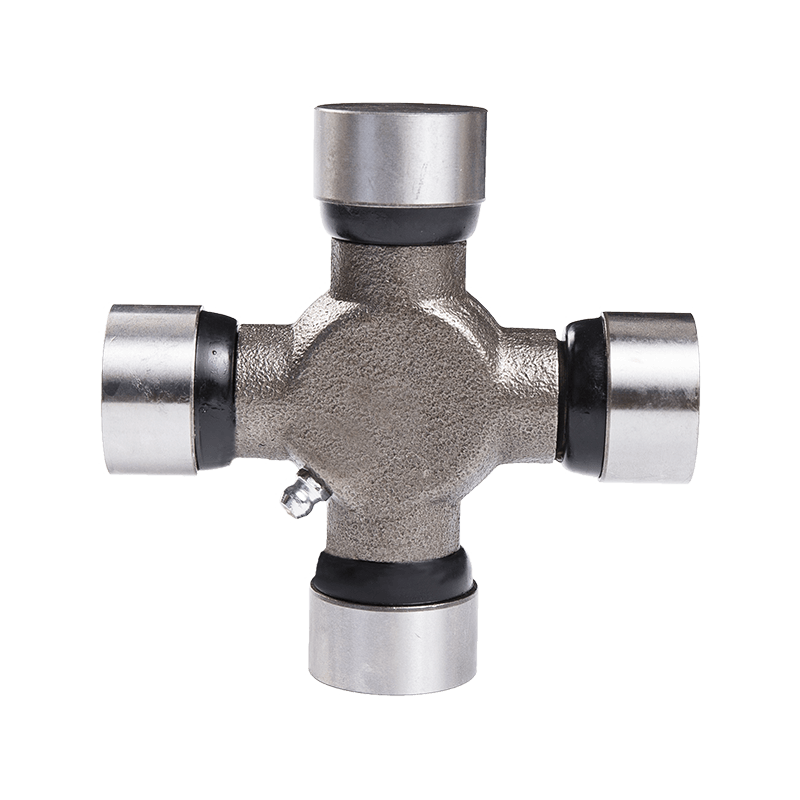

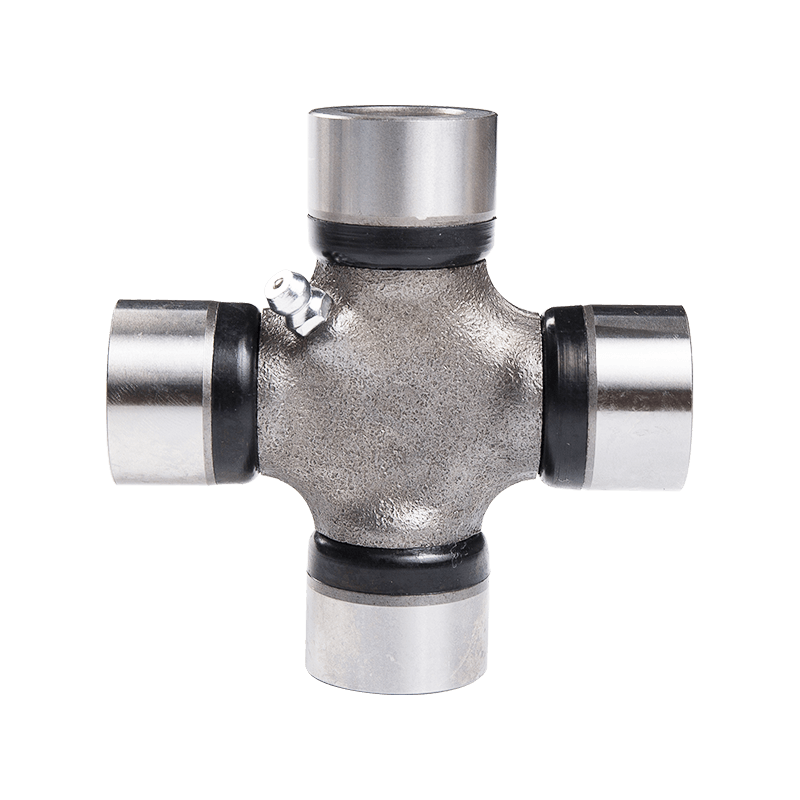

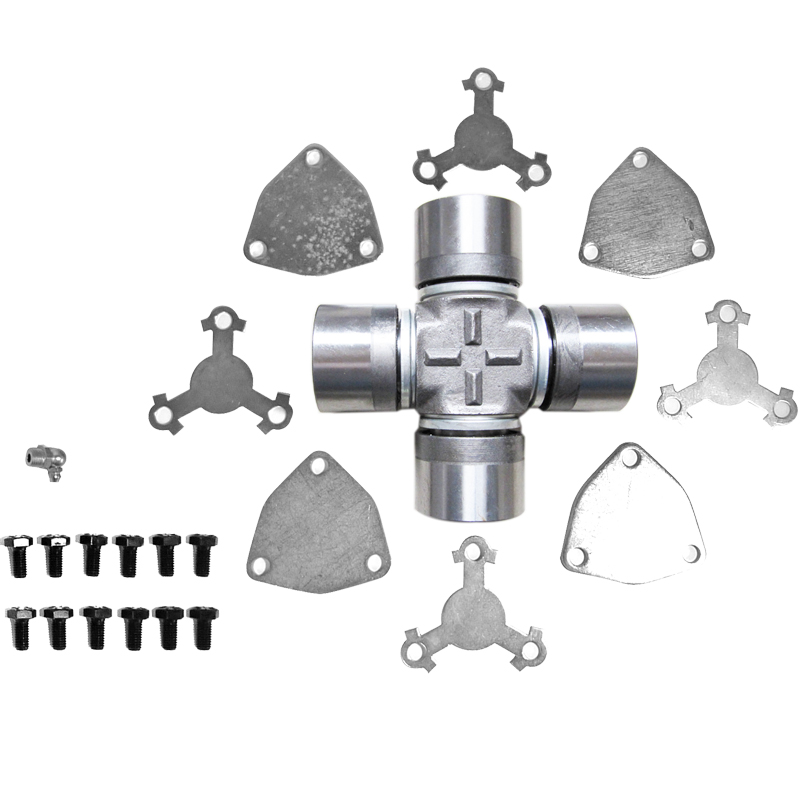

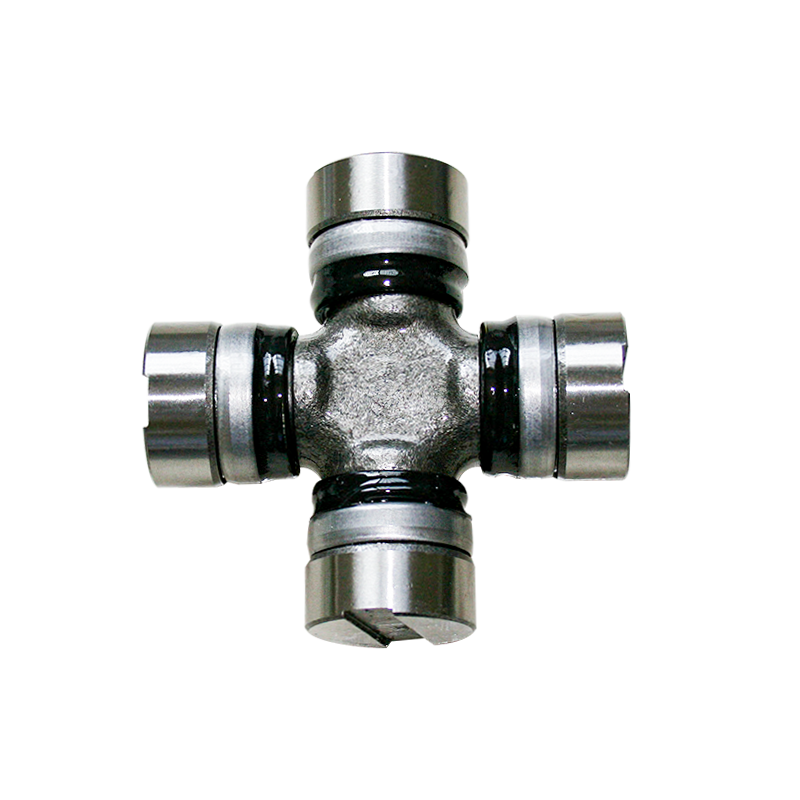

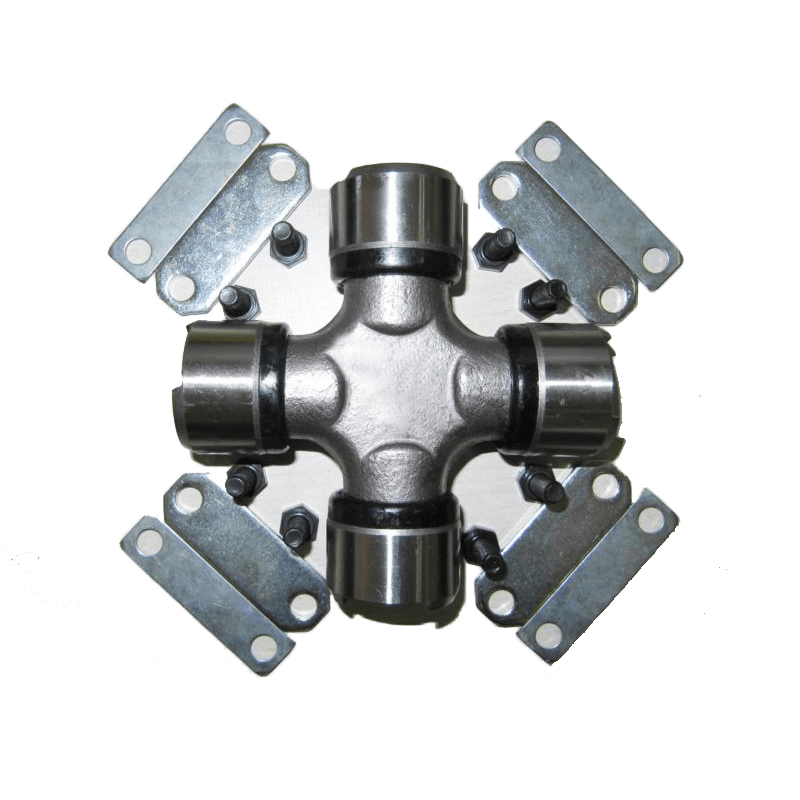

Der Universalgelenk mit Flügellagern stellt eine Paradigmenverschiebung der Drehmomentübertragungstechnologie dar, insbesondere für Anwendungen, die bei dynamischen Belastungen Robustheit fordern. Im Gegensatz zu herkömmlichen Nadel-tragenden U-Gelenks nutzt dieses Design ein mechanisches Zulassungssystem, bei dem Tasten und Slots Rollelemente ersetzen und eine verbesserte Haltbarkeit und Anpassungsfähigkeit bieten. Um das Potenzial vollständig zu nutzen, müssen sich die Ingenieure auf drei kernstrukturelle und mechanische Optimierungsstrategien konzentrieren: geometrische Präzision der Schlüsselbahnen, Toleranzverträglichkeit zwischen Paarungskomponenten und dynamische Stabilität unter asymmetrischen Belastungen.

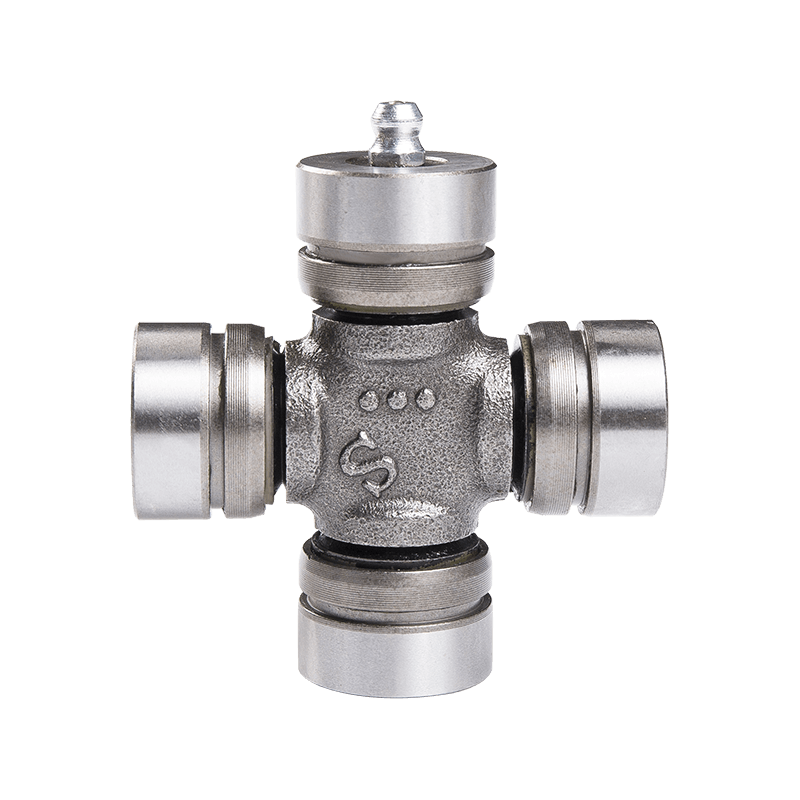

Keway -Geometrie: Ausgleich von Stressverteilung und Drehmomenteffizienz "

Das geometrische Design von Schlüsselbahnen in -schwingenden universellen Gelenken beeinflusst direkt die Spannungskonzentration und die Übertragungseffizienz der Drehmomentübertragung. Studien zur Finite-Elemente-Analyse (FEA) zeigen, dass Trapez- oder Involpe-förmige Schlüsselwegen rechteckige Profile übertrifft, indem lokalisierte Spannungsspitzen bei Schockbelastungen um bis zu 30% reduziert werden. Beispielsweise verteilt ein Involvente-Design die Scherkräfte gleichmäßiger über die Kontaktflächen und minimieren den Verschleiß in hochzyklus-Anwendungen wie Antriebsdaten für Bergbaugeräte. Zusätzlich muss der Ausdickungswinkel zwischen Schlüssel und Schläfen mit dem maximalen Betriebswinkel des Gelenks (typischerweise 15 ° –25 °) übereinstimmen, um die Belastung der Kanten zu verhindern. Fortgeschrittene Fertigungstechniken wie CNC-Broschen sorgen für die Genauigkeit der Mikron-Ebene in Schlitzabmessungen, die für die Aufrechterhaltung der mechanischen Zulage kritisch sind, ohne die Rückschläge zu beeinträchtigen.

Toleranztechnik: Präzision in Drehmomenttransfer und Verschleißminderung

Das Zusammenspiel zwischen Toleranzspezifikationen und langfristiger Leistung ist ein Eckpfeiler des universalen Gelenks mit Flügellagern. Eine geringfügige Störung zwischen Schlüssel und Schlitzen kann die Effizienz der Drehmomentübertragung verbessern, indem sie Mikroschlitten beseitigen, aber übermäßige Engegefühlsrisiken unter thermischer Expansion. Umgekehrt bietet ein kontrollierter Clearance (0,02–0,05 mm) eine Fehlausrichtung bei gleichzeitiger Reduzierung der Korrosion - ein gemeinsamer Fehlermodus in oszillierenden Anwendungen wie Windturbinen -Tonhöhensystemen. Tests in der realen Welt zeigen, dass eine optimierte Toleranzpaarung die Serviceintervalle im Vergleich zu herkömmlichen Nadelstrahlverbindungen um 40% erweitert, insbesondere in Umgebungen mit häufigen Lastumkehr. Darüber hinaus mindern Oberflächenbehandlungen wie Nitring- oder DLC-Beschichtungen (diamantartiger Kohlenstoff) auf den Schlüsselbahnen weiter den Verschleiß, wodurch eine konsistente Leistung über 50.000 Betriebszyklen gewährleistet ist.

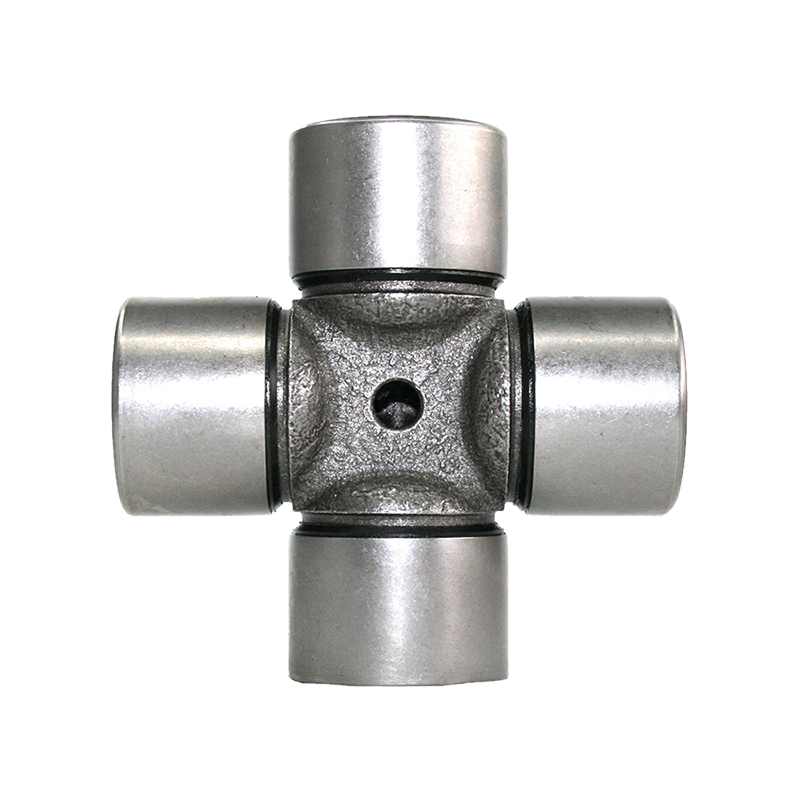

Dynamische Stabilität: Asymmetrische Lasthandhabung und Ermüdungsresistenz

In Szenarien, die ungleichmäßige Belastungen beinhalten-in Luft- und Raumfahrtaktuatoren oder Hochleistungsbaumaschinerie-, wird die strukturelle Symmetrie des wing-tragenden universellen Gelenks zu einem kritischen Faktor. Asymmetrische flügelhaltige Layouts, bei denen die Lagerversetzt die Torsionsablenkung entgegengesetzt werden, haben eine Verbesserung der dynamischen Stabilität von 20% während schneller Richtungsverschiebungen gezeigt. CFD-angehobene Schmieranalyse (Computerfluiddynamik) zeigt weiter, dass strategisch platzierte Fettreservoire innerhalb der Lagerblöcke die durch die Reibungs induzierte Wärmeerzeugung selbst bei Winkelgeschwindigkeiten von über 3.000 U / min um 15%verringern. Strenge Ermüdungstests gemäß den ISO 1143-Standards bestätigen, dass optimierte Konstruktionen einen Sicherheitsfaktor von 2,5 gegen die Keyway-Fraktur erreichen und herkömmliche U-Gelenk in der Resilienz der Schocklast übertreffen.

Durch Priorisierung geometrischer Präzision, Toleranz -Synergie und dynamischer Lastanpassungsfähigkeit Universalgelenk mit Flügellagern tritt als dauerhafte, hocheffiziente Lösung für Branchen auf, die von Automobile bis hin zu erneuerbaren Energien reichen. Die Architektur der mechanischen Zulage befasst sich nicht nur mit den Einschränkungen herkömmlicher Konstruktionen, sondern legt auch neue Benchmarks für die Zuverlässigkeit unter extremen Betriebsbedingungen fest. Ingenieure, die die Verfügbarkeit maximieren und die Wartungskosten minimieren möchten, werden diese strukturellen Innovationen bei Antriebssystemen der nächsten Generation unverzichtbar finden

中文简体

中文简体

Kontaktiere uns