Entwerfen a Universalgelenk mit Flügellagern Dies kann unter Schockbelastungsbedingungen zuverlässig funktionieren, um mehr als nur robuste Materialien oder übergroße Komponenten auszuwählen. Stoßlasten führen unvorhersehbare Kraftspikes ein, die mechanische Systeme weit über ihre stationären Grenzen hinaus belasten. Diese plötzlichen Belastungen, die in Baumaschinen, landwirtschaftlichen Geräten und Industriemischern üblich sind, können sich schnell schlecht gestaltete Komponenten verschlechtern. Eine Flügellagerantriebswelle muss nicht nur zum Senden von Drehmoment, sondern auch zur Absorption und Umteilung von Energiefluktuationen konstruiert werden, ohne die mechanische Ausrichtung oder die Gelenkintegrität zu beeinträchtigen.

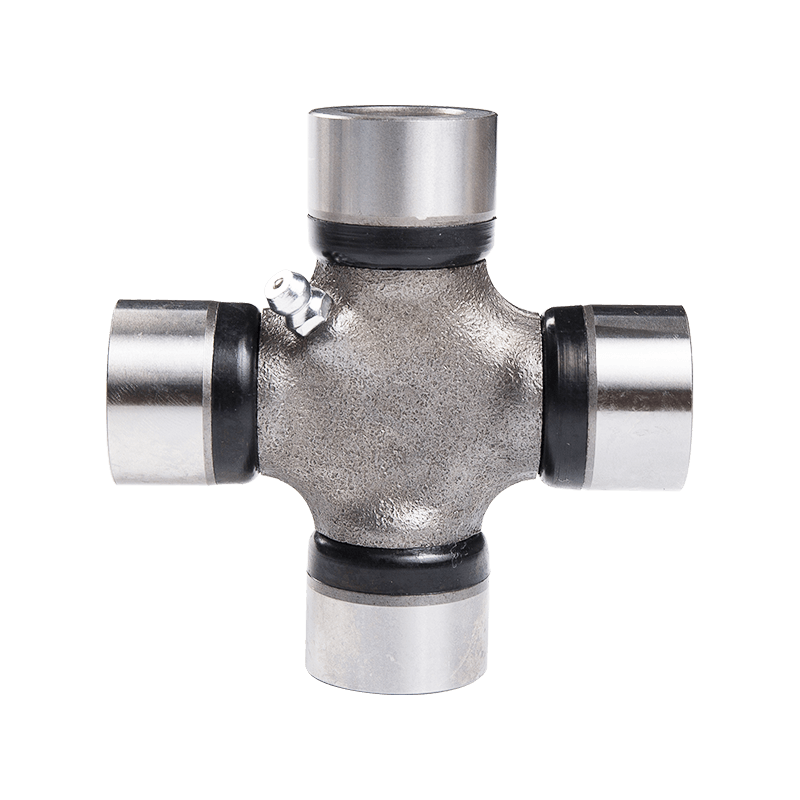

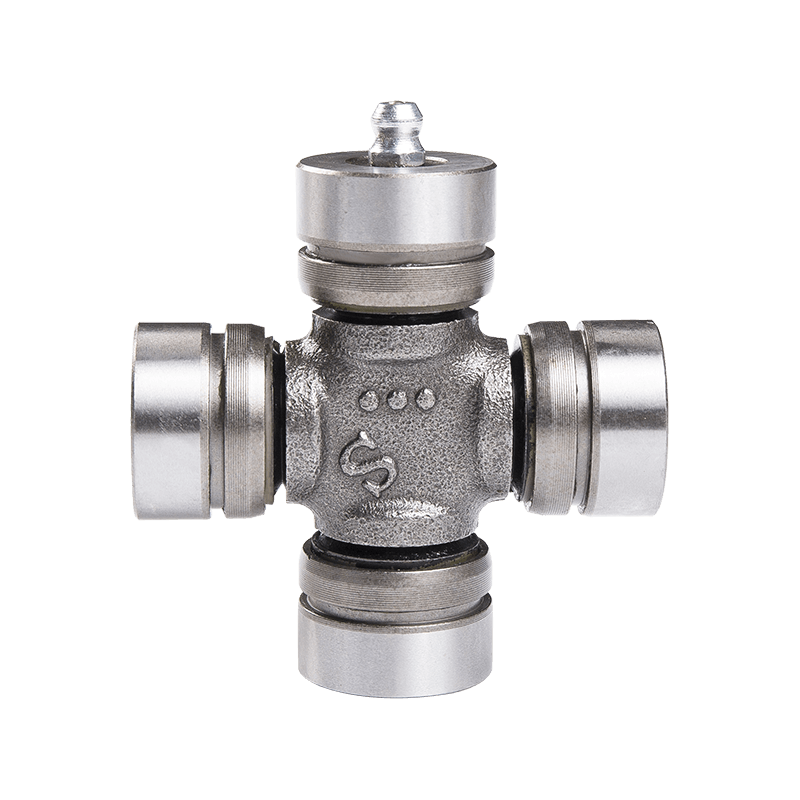

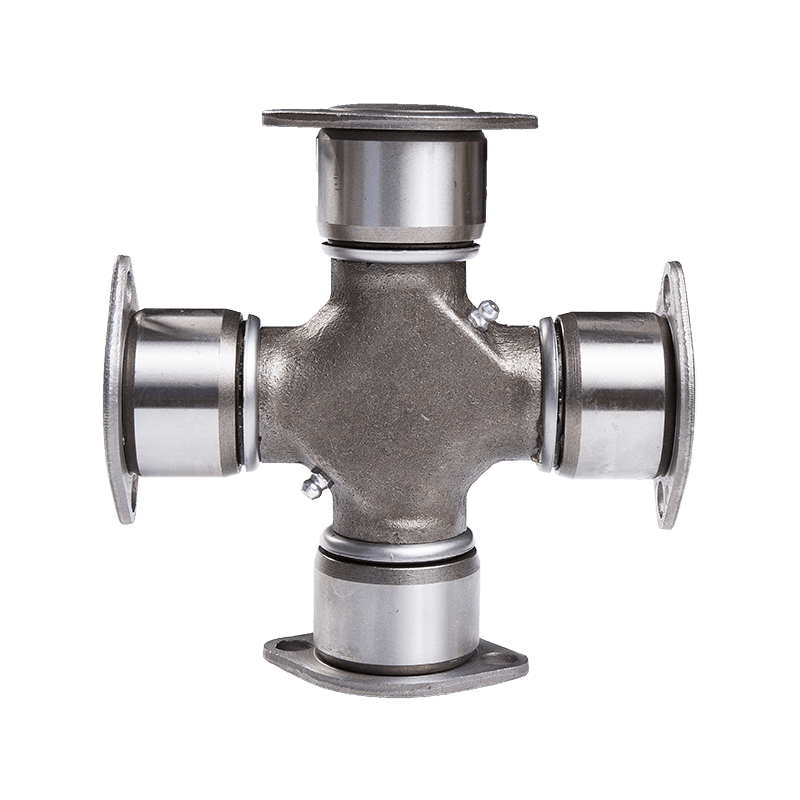

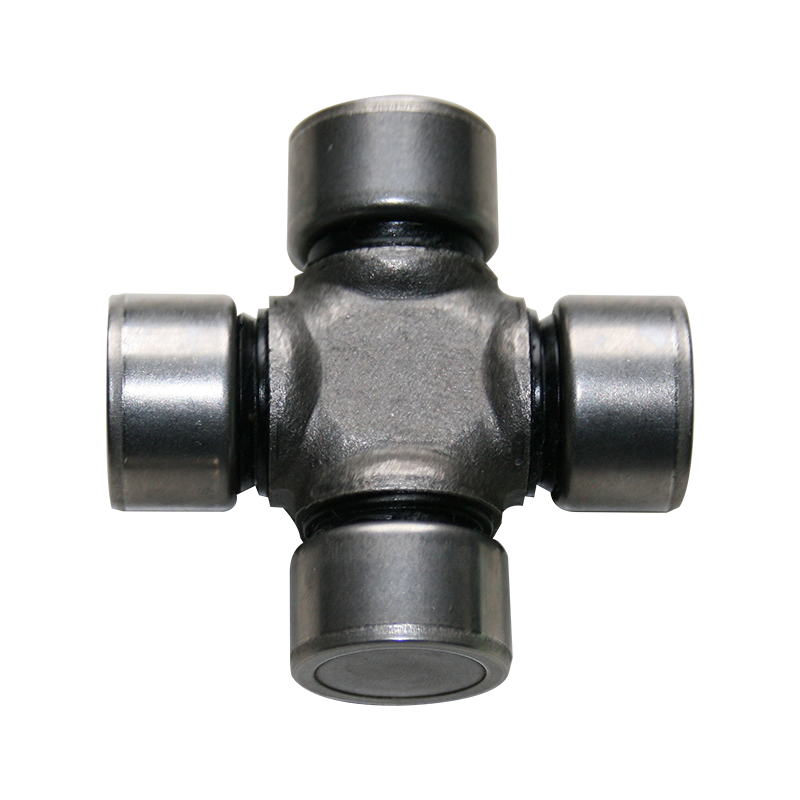

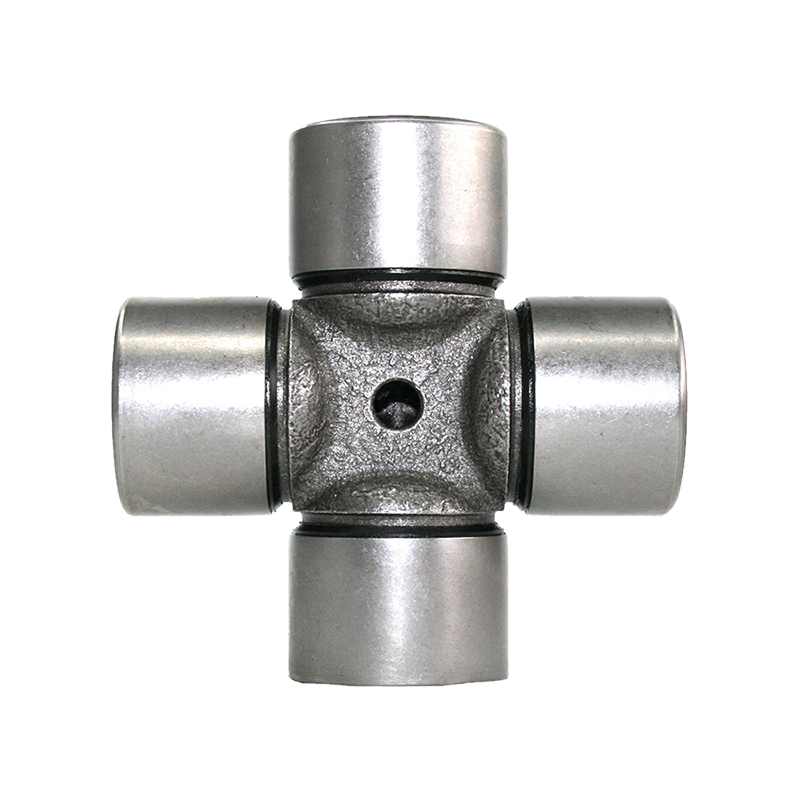

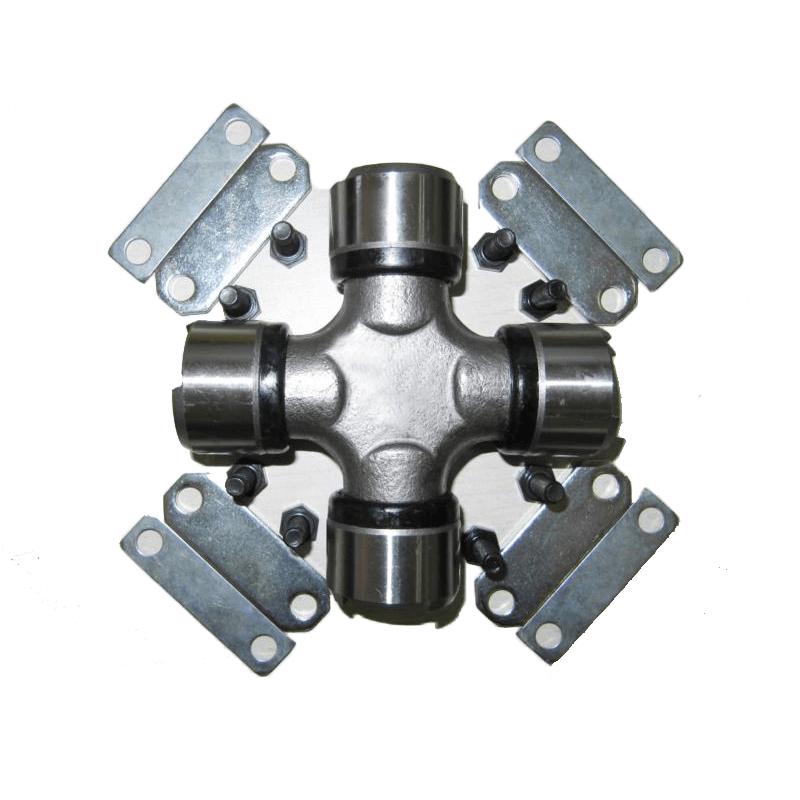

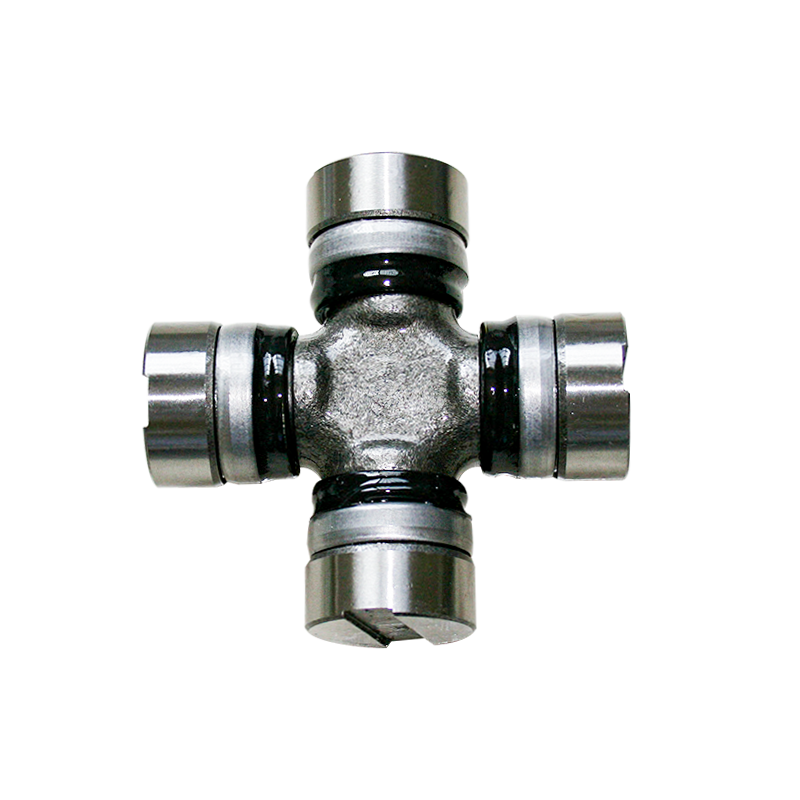

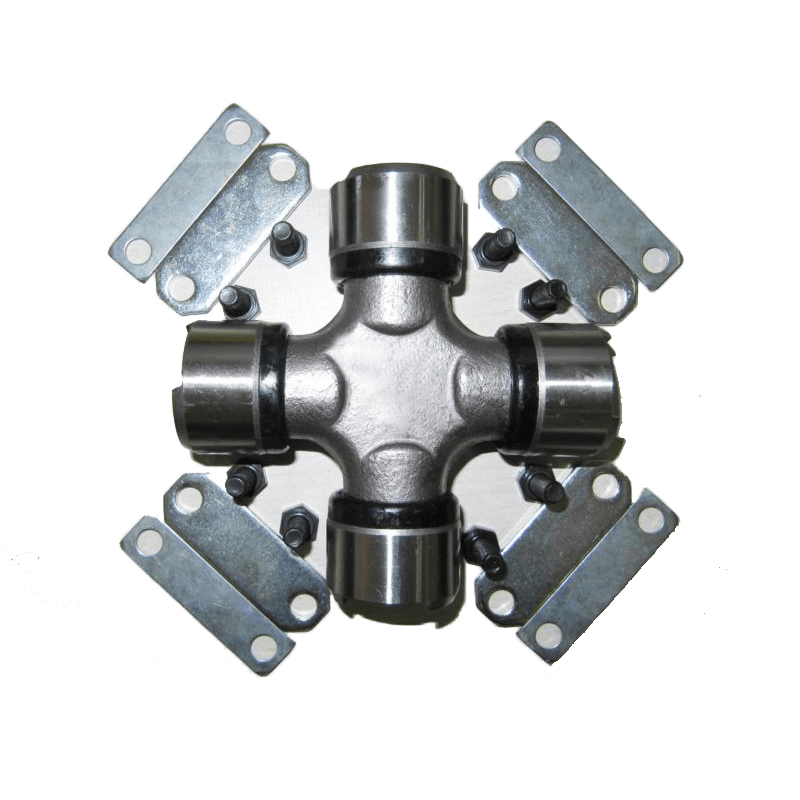

Die Flügellagerkonfiguration selbst bietet einige integrierte Vorteile für diese Umgebungen. Durch die Übertragung des Drehmoments durch Schlüsselverbindungen zwischen den Lagerblöcken und Yocken, anstatt sich ausschließlich auf runde Trunnions oder Nadellager zu verlassen, erzeugt das Universalgelenk mit Flügellagern definierte Lastwege mit positiverem mechanischer Ausdienung. Diese Schlüsselschnittstelle verteilt Stress über einen breiteren Kontaktbereich, der den lokalisierten Verschleiß verringert und zu einer größeren Haltbarkeit beiträgt, wenn Geräte sich wiederholend oder plötzliche Umkehrungen ausgesetzt sind.

Die effektive Handhabung des Schocklads hängt jedoch stark von der Genauigkeit der Schlüssel-Slot-Schnittstelle ab. Untergroße Schlüssel oder locker bearbeitete Slots können Mikrobewegungen einführen, die zu Verschleißverschleiß oder sogar zu Rissen unter wiederholten Spannungen führen. Die Anpassung muss eng genug sein, um eine Gegenreaktion zu verhindern, die jedoch mit genügend Freigabe konstruiert wurde, um thermische Expansion und leichte Wellenfehlausrichtungen zu ermöglichen. Die Auswahl der richtigen Toleranzen ist eine Übung, um die Flexibilität bei der Kontrolle auszugleichen, und Hersteller mit Erfahrung in variablen Ladeumgebungen verstehen, dass diese Toleranzen selten einesgroße Fits sind.

Ein weiterer kritischer Faktor ist das materielle Verhalten unter dynamischen Bedingungen. Nicht alle Stähle sind gleich, wenn es um Schockfestigkeit geht. Härtete Legierungsstähle mit hoher Zähigkeit und Müdigkeitsbeständigkeit werden typischerweise für die Lagerblöcke und -tasten ausgewählt. Oberflächenbehandlungen wie Induktionsverhärtung oder Schussblock können die Ermüdungsfestigkeit verbessern, während eine sorgfältige Auswahl der Bolzen sicherstellt, dass die Verbindung unter zyklischer Belastung sicher montiert bleibt. Die Bolzen selbst erleben oft kombinierte Spannungen und Scher, so dass ihre Grade, ihre Vorspannungsmethode und die Häufigkeit der Wiederversammlung während des Designs angegangen werden müssen.

Es geht nicht nur darum, den Schock zu überleben. Es geht darum, nach Tausenden von Zyklen eine konsistente Leistung aufrechtzuerhalten. Aus diesem Grund werden Verschleißmuster während des Prototyps eng überwacht. Bei Flügellagern können ein ungleichmäßiger Schlüsselverschleiß oder die Klimaanlage auf den Schlitzflächen auf unzureichende Schmierung oder fehlerhafte Geometrie hinweisen. Hier spielt reale Tests eine Rolle. Kontrollierte Simulationen können nur so weit gehen; Wenn Sie das universelle Gelenk mit Flügellagern in Feldversuche einfügen, werden subtile Konstruktionsbeschränkungen angezeigt, die Laborumgebungen möglicherweise verpassen. Die Rückkopplungsschleife zwischen Felddaten und technischer Verfeinerung ist der Schlüssel zur Bereitstellung von Gelenken, die zuverlässig dort funktionieren, wo sie am wichtigsten ist.

In einigen Projekten haben wir auch die Vorteile der Anpassung der Blockgeometrie zur Erhöhung der Toleranz der Winkelfehlausrichtung gesehen. Durch geringfügige Einstellung der Abmessungen und Materialien der Lagerblöcke ist es möglich, die Energieabsorption zu verbessern und gleichzeitig die wesentliche Steifigkeit zu erhalten, die eine effiziente Drehmomentübertragung ermöglicht. Diese Modifikationen müssen durch Stressanalyse und Ermüdungsmodellierung validiert werden, zahlen sich jedoch häufig in längerer Lebensdauer und reduzierten Wartungskosten für Endbenutzer aus-insbesondere in hochkarätigen Zyklen oder Geräten, die in hartem, ungleichmäßigem Gelände arbeiten.

Aus Sicht eines Lieferanten ist es lohnend zu sehen, wie Kunden von strapazierfähigen, anwendungsspezifischen Designs profitieren. Ein gut engineeriertes Universalgelenk mit Flügellagern verlängert nicht nur die Lebensdauer der Komponenten-es reduziert Ausfallzeiten, senkt die Gesamtbesitzkosten und schafft das Vertrauen in die Ausrüstung selbst. Aus diesem Grund glauben wir nicht an generische, massenproduzierte Antworten, wenn Schockbelastungen beteiligt sind. Spanierte Lösungen, die auf einer Grundlage für technische Kenntnisse und bewährten Designpraktiken basieren, sind das, was ernsthafte Hersteller in anspruchsvollen Märkten voneinander entfernt.

Das Verständnis der tatsächlichen mechanischen Anforderungen variabler Belastungen - und dementsprechend, entsprechend - führt den Eckpfeiler der erfolgreichen Stromübertragung in schweren Maschinen ab. Als Hersteller mit praktischen Erfahrungen in Branchen und internationalen Märkten verfeinern wir unsere mechanischen U-Gelenks für Leistung und Langlebigkeit weiter. Wenn Ihre Anwendung eine Schockbelastung beinhaltet, kann das richtige Universalgelenk mit Flügellagern einen messbaren Unterschied machen, wenn es zählt.

中文简体

中文简体

Kontaktiere uns