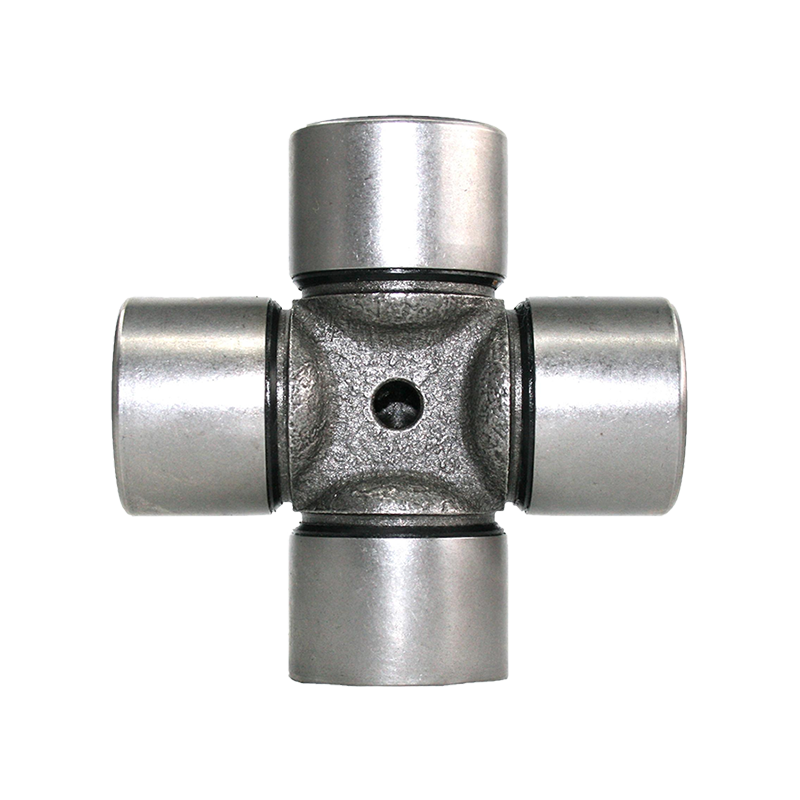

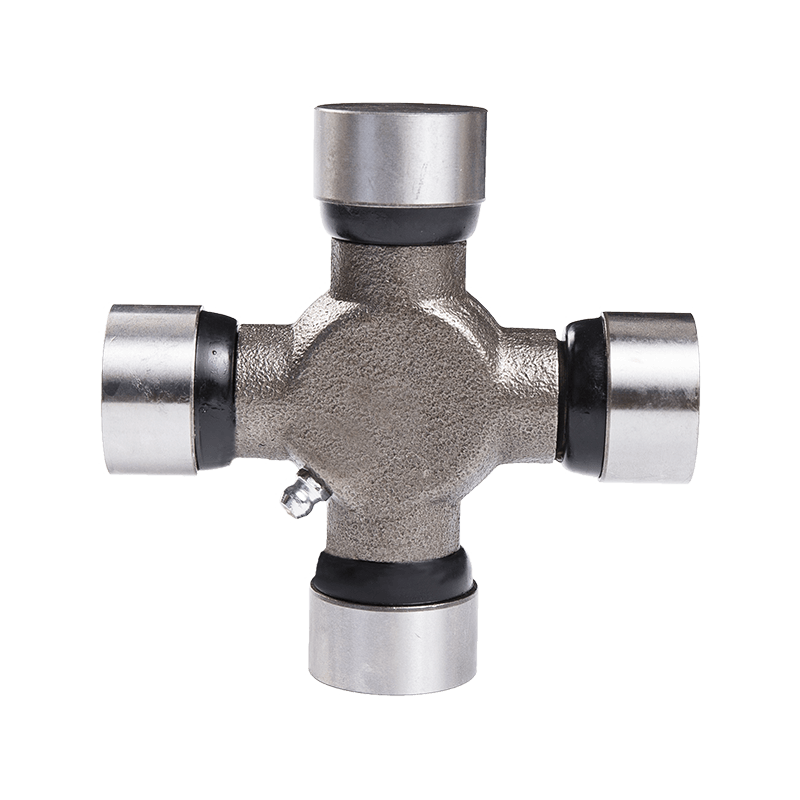

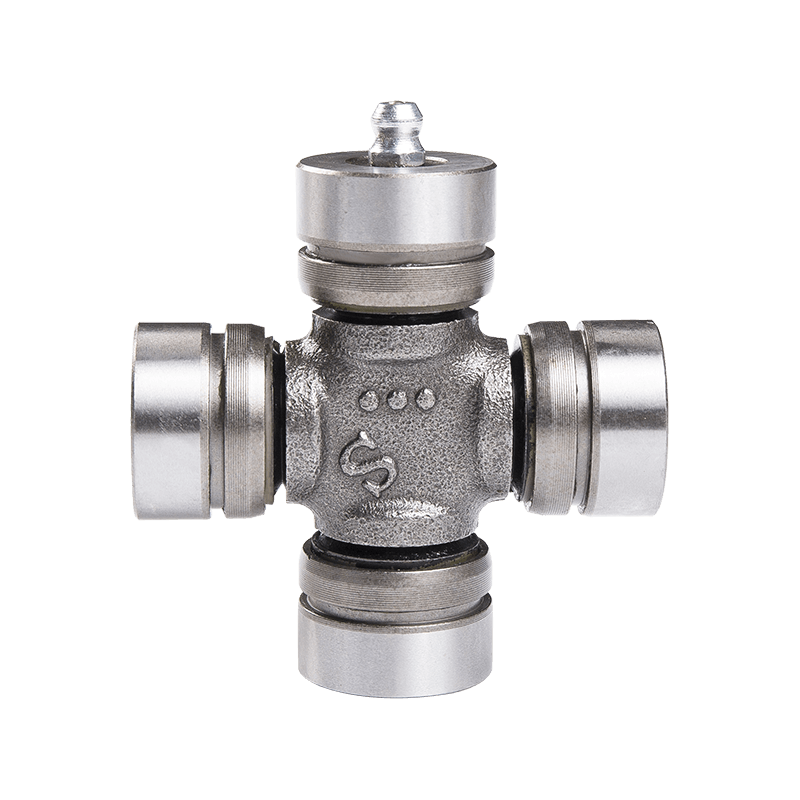

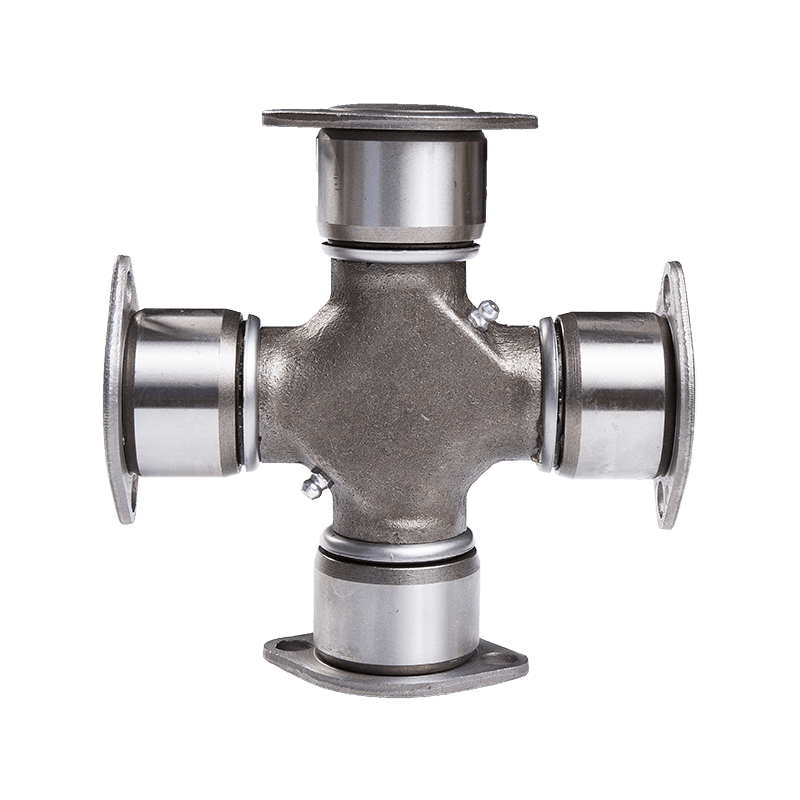

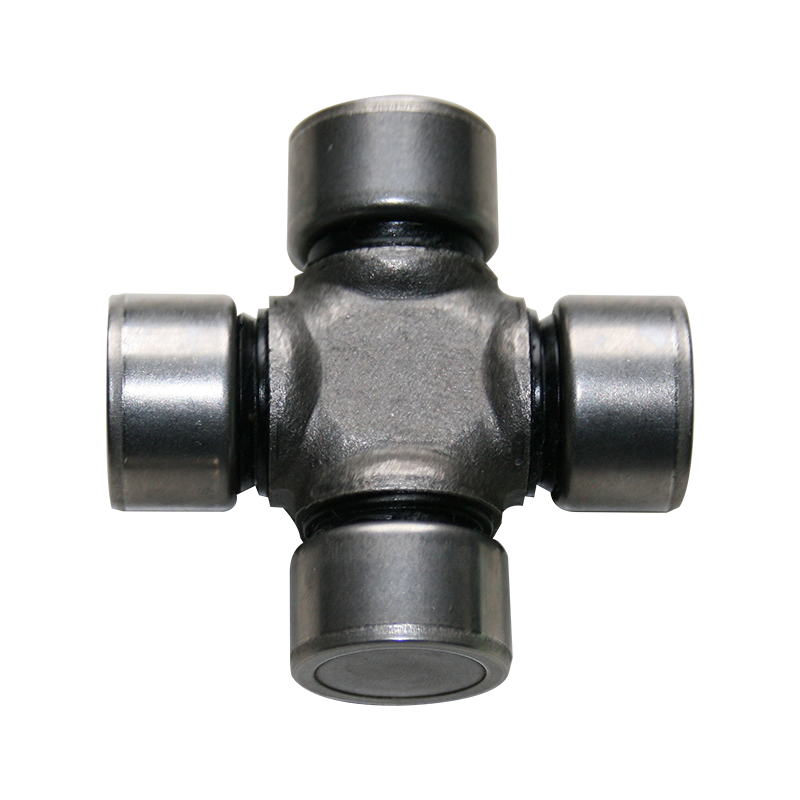

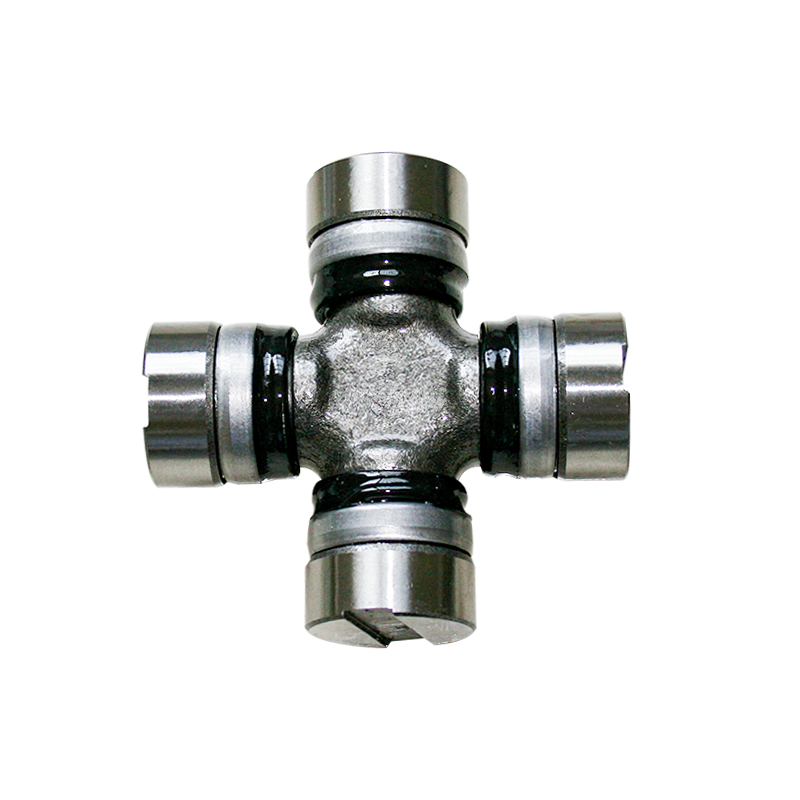

Herstellung a Universalgelenk mit gepressten Lagern beinhaltet mehr als nur Materialien und Bearbeitung - es ist eine Übung in technischer Präzision und Konsistenz. Auf den ersten Blick mag die Komponente einfach erscheinen, aber wenn Gewichtsoptimierung, Rotationseffizienz und Ermüdungsbeständigkeit erforderlich sind, entsteht die tatsächliche Komplexität. Drücken Sielagerversionen von universellen Gelenken erfordern besonders enge Toleranzen in ihrer Herstellung, vor allem, weil ihr schlankes, leichtes Design wenig Rand für dimensionale Fehler lässt. Jede Abweichung in der Ausrichtung des Bechendurchmessers oder der Trunnion kann zu beschleunigten Verschleiß, Vibration oder sogar zu katastrophalen Versagen unter Last führen.

Eine der bedeutendsten Herausforderungen besteht darin, die Konzentrik zwischen dem Trunnion und dem Lagerbecher zu erreichen. In einem typischen universellen Gelenk können während der Montage häufig geringfügige Fehlausrichtungen absorbiert oder eingestellt werden. In einem universellen Gelenk mit gepressten Lagern bietet das gepresste Design jedoch keine solche Vergebung. Der Herstellungsprozess muss daher eine nahezu perfekte Symmetrie und Rundheit garantieren-häufig innerhalb von Mikrometern-bis hin zur fortschrittlichen CNC-Bearbeitung und Inline-Inspektion. Für Kunden, die in Premium-Antriebsanwendungen tätig sind, wie z. B. Leistungsfahrzeuge oder High-End-Industriegeräte, korreliert dieses Genauigkeitsniveau direkt mit der Produktzuverlässigkeit und Lebensdauer der Produkte.

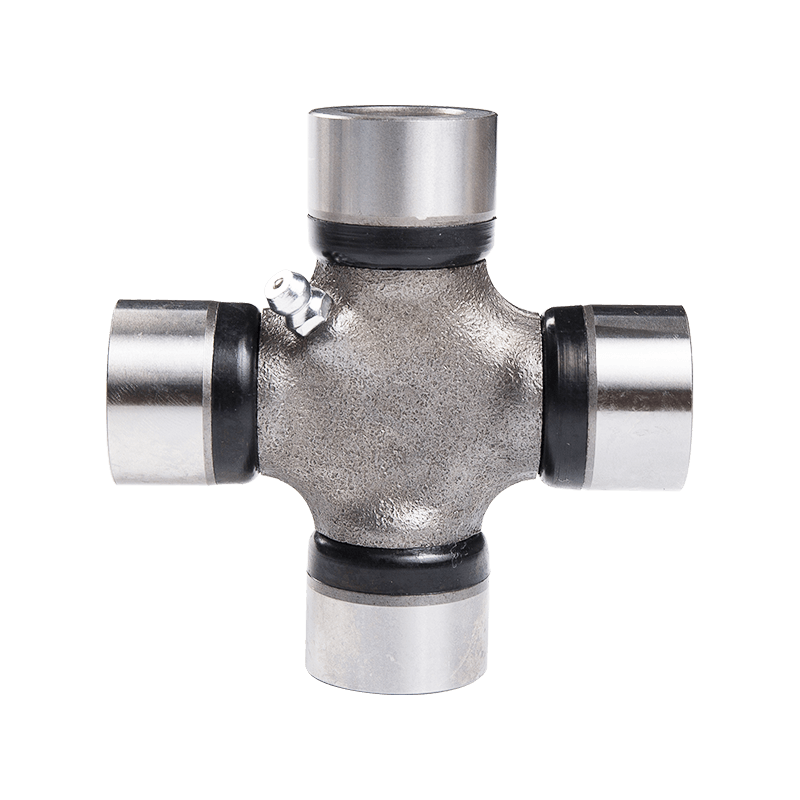

Ein weiterer kritischer Bereich ist die Oberflächenbehandlung und die Härtekonsistenz. Da die Lagerwände durch Design dünner sind, wird die Oberflächendauer von entscheidender Bedeutung. Diese Komponenten werden häufig spezialisierten Wärmebehandlungsprozessen wie der Härtung der Induktion unterzogen, um nur die tragenden Oberflächen zu stärken, ohne die innere Geometrie zu beeinflussen. Das Erreichen einer einheitlichen Falltiefe über komplexe Konturen, insbesondere im Umgang mit leichten Legierungen, erfordert ein ausgefeiltes Verständnis des thermischen Verhaltens und der metallurgischen Reaktion. Eine leichte Inkonsistenz in der Härte kann zu Lochfraß oder Rissen führen, wenn sie Torsionsspannungszyklen ausgesetzt werden.

Werkzeugkleidung und Kontrolle der Bearbeitungsumgebungen erschweren die Dinge weiter. Da die Toleranzen so eng sind, können selbst subtile Änderungen der Schärfe des Schneidwerkzeugs, Kühlmitteltemperatur oder Umgebungsgeschäftsbedingungen Variationen einführen. Die Hersteller müssen automatisierte Feedback-Systeme bereitstellen, um diese Variablen in Echtzeit zu überwachen, um sicherzustellen, dass jedes universelle Gelenk mit gepressten Lagern, die von der Linie stammen, genaue Spezifikationen erfüllt. Nach unserer eigenen Erfahrung steigen die Kosten für Nacharbeit oder Ablehnung exponentiell in der gemeinsamen Produktion von hoher Präzision und machen die vorbeugende Prozesskontrolle wesentlich.

Die Versammlung stellt auch seine eigenen Herausforderungen vor. Der Lagerpressvorgang muss mit genau der richtigen Kraft ausgeführt werden-nicht zu wenig, um eine lockere Passform zu riskieren, und nicht zu viel, um die Tasse zu verformen oder die innere Geometrie zu verändern. Spezialisierte Presseanpassungen sowie die Überwachung der Echtzeit-Gewalt tragen dazu bei, dieses Gleichgewicht zu erreichen. Aus diesem Grund können Hersteller, die sowohl die mechanischen als auch die materialwissenschaftliche Aspekte der universellen Gelenke verstehen, am besten positioniert, um eine konsistente Qualität zu erzielen, insbesondere bei der Arbeit mit fortschrittlichen oder proprietären Materialien.

Inspektion und Qualitätssicherung sind gleichermaßen anspruchsvoll. Herkömmliche Inspektionsmethoden wie manuelle Messgeräte oder einfache visuelle Überprüfungen sind auf dieser Ebene nicht ausreichend. Koordinatenmessmaschinen (CMM), Laserscanning und digitale Bohrungsmesswerkzeuge sind jetzt Standard bei der Überprüfung der dimensionalen Genauigkeit und zur Erkennung von Mikroverblättern. Jede Stapel des universellen Gelenks mit gepressten Lagern wird vor der Verpackung diesen Tests unterzogen, um sicherzustellen, dass unsere Kunden Komponenten erhalten, die OEM -Austauschstandards erfüllen oder übertreffen, wie z. B. die von INA oder SKF.

Aus Produktionsstandpunkt bedeuten diese Herausforderungen höhere Vorabinvestitionen in Geräte, Schulungen und Prozessentwicklung. Die Auszahlung ist jedoch klar-konsistente Hochleistungskomponenten, die bei hohen RPMs und unter signifikanten Lasten reibungslos funktionieren. Für Beschaffungsfachleute und Ingenieure gleichermaßen ist die Zusammenarbeit mit einem Hersteller, der diese Herausforderungen versteht, nicht nur eine technische Überlegung. Es ist ein intelligenter Geschäft. Bessere Präzision bedeutet weniger Fehler, niedrigere Lebenszykluskosten und ein besseres Endbenutzererlebnis.

Als einer der erfahrenen Hersteller in diesem Bereich haben wir in jeder Phase unseres Produktionsprozesses für universelle Gelenke hart gearbeitet. Wenn es um die gepresste Lagerversion geht, liegt der Erfolg im Detail. Und obwohl wir keine Perfektion beanspruchen, werden wir zuversichtlich sagen, dass die Bereitstellung von Präzision im Maßstab etwas ist, das wir zu Meister sind. Für Kunden, die eine konsequente Leistung von ihren Antriebskomponenten erfordern, ist eine gut gemachte Antriebskomponenten Universalgelenk mit gepressten Lagern kann den Unterschied machen.

中文简体

中文简体

Kontaktiere uns