Dieser Artikel konzentriert sich auf praktische Anleitungen auf technischem Niveau für Universalgelenkwellen (U-Gelenkwellen). Es umfasst Definitionen, Konfigurationsoptionen, Größenformeln, Material- und Wärmebehandlungsempfehlungen, Montage- und Phaseneinteilungsverfahren, Inspektionschecklisten, häufige Fehlerarten und Endbearbeitungs-/Herstellungstoleranzen – alles so geschrieben, dass ein Konstruktions- oder Wartungsingenieur es direkt anwenden kann.

Was eine Gelenkwelle ist und wann man sie verwendet

Eine Universalgelenkwelle überträgt das Drehmoment zwischen nicht kollinearen Wellen mithilfe eines oder mehrerer Universalgelenke (Hakengelenke). Im Gegensatz zu Gleichlaufgelenken lässt ein einfaches U-Gelenk Winkelfehlausrichtung zu, erzeugt jedoch bei alleiniger Verwendung Geschwindigkeitsschwankungen. Verwenden Sie U-Gelenkwellen, wenn:

- Der Winkelversatz ist moderat (typischerweise bis zu 25–30° pro Gelenk bei Hochleistungskonstruktionen).

- Einfachheit, Kosten und Wartungsfreundlichkeit stehen im Vordergrund.

- Das System kann Geschwindigkeitsschwankungen akzeptieren oder gepaarte (doppelte) U-Gelenke verwenden, um diese auszugleichen.

Arten und Konfigurationen von Gelenkwellen

Einfache vs. doppelte (Kardan-)U-Gelenkwellen

Ein einzelnes U-Gelenk überträgt Drehmoment zwischen falsch ausgerichteten Wellen, führt jedoch zu einer ungleichmäßigen Winkelgeschwindigkeit. Ein richtig phasengesteuertes Doppel-U-Gelenk (zwei U-Gelenke mit einer Mittelwelle) gleicht Geschwindigkeitsschwankungen aus, wenn beide Gelenke in gleichen Winkeln arbeiten und richtig phasengesteuert sind – dies ist die häufigste Lösung bei Antriebsstranganwendungen.

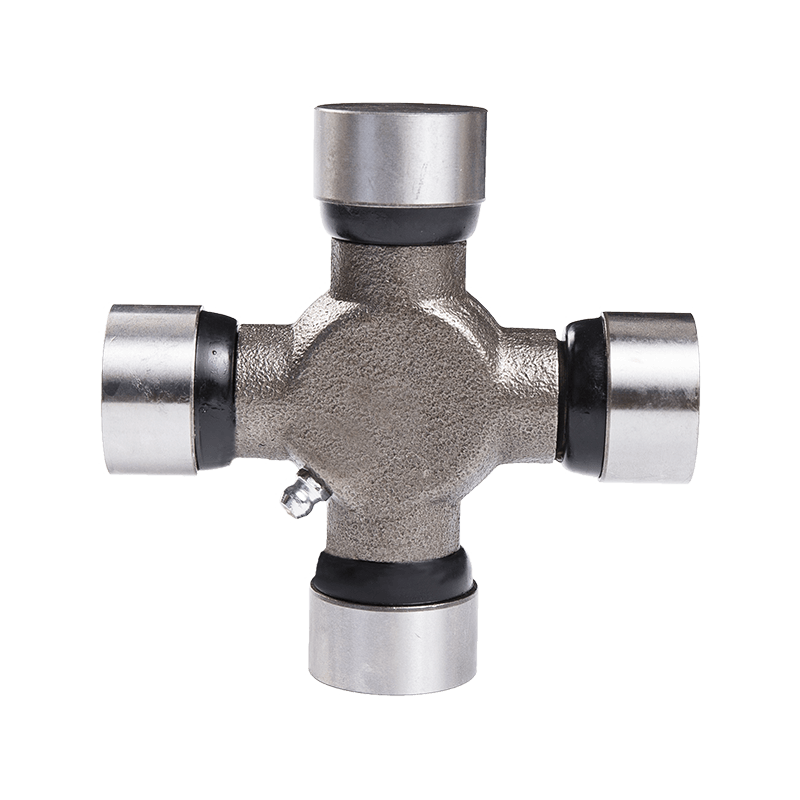

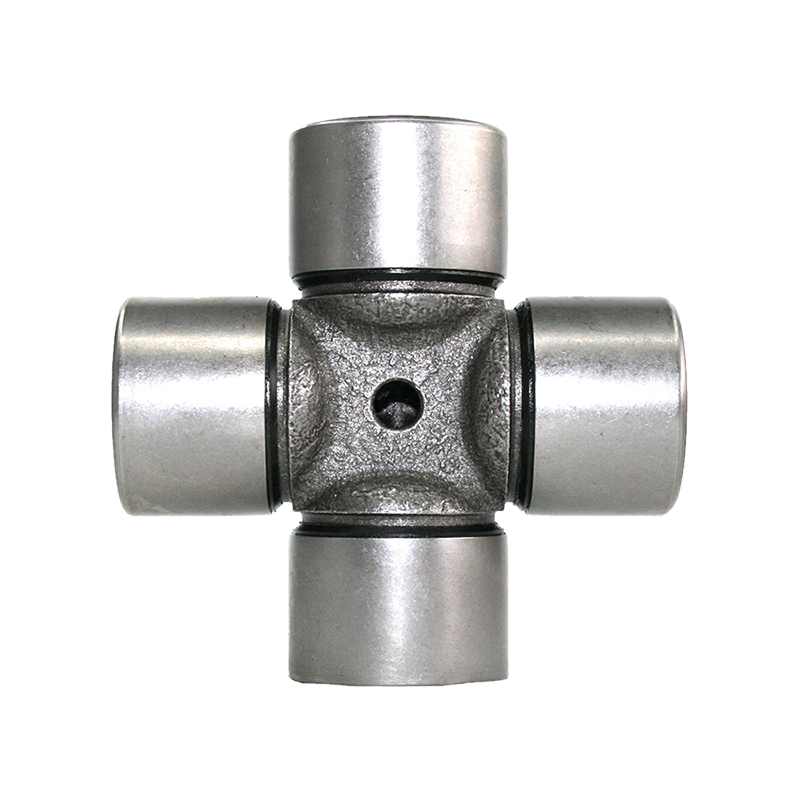

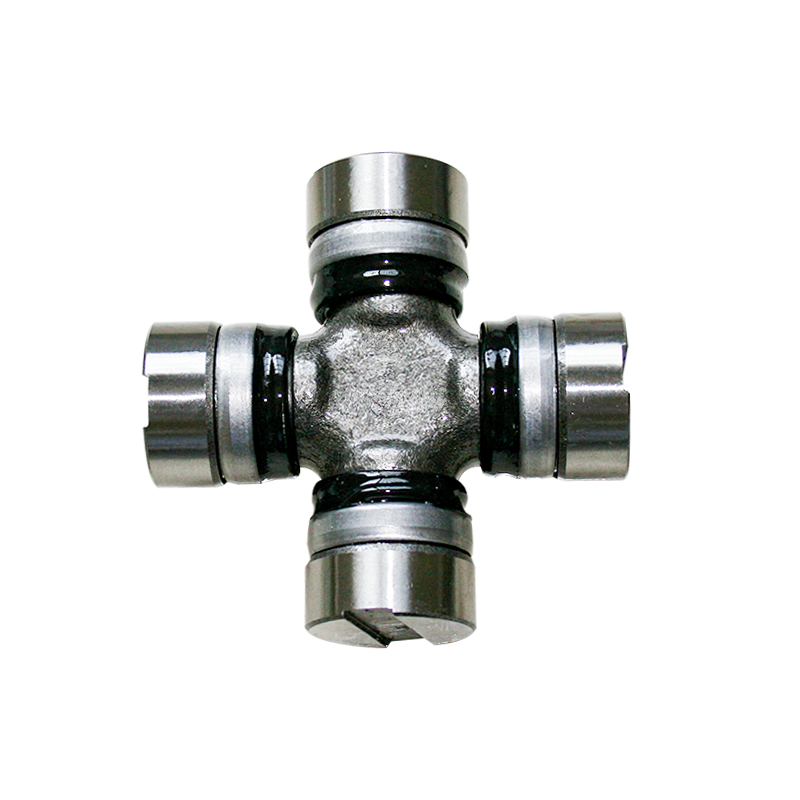

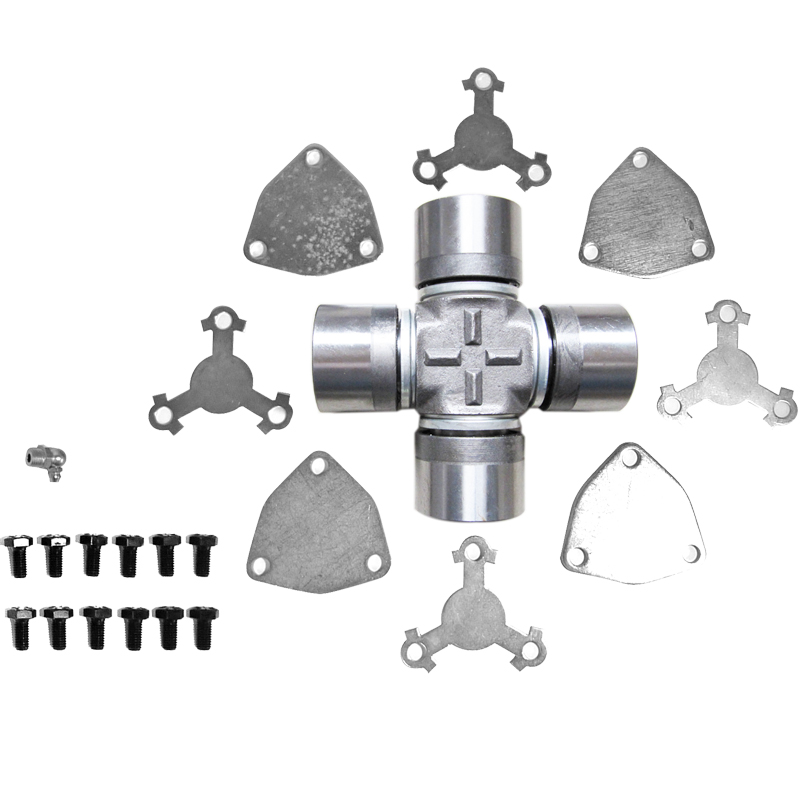

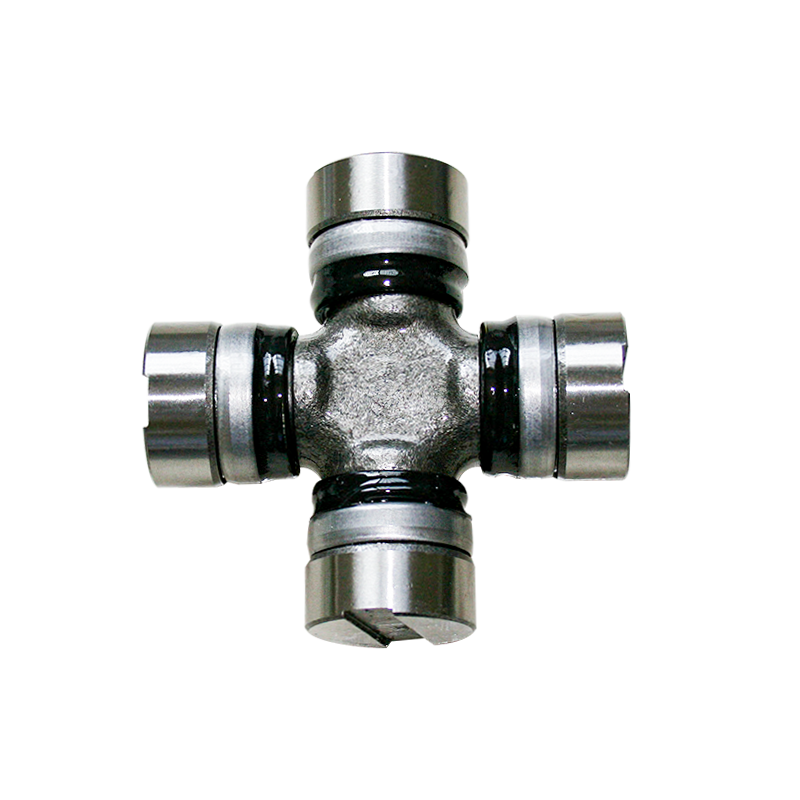

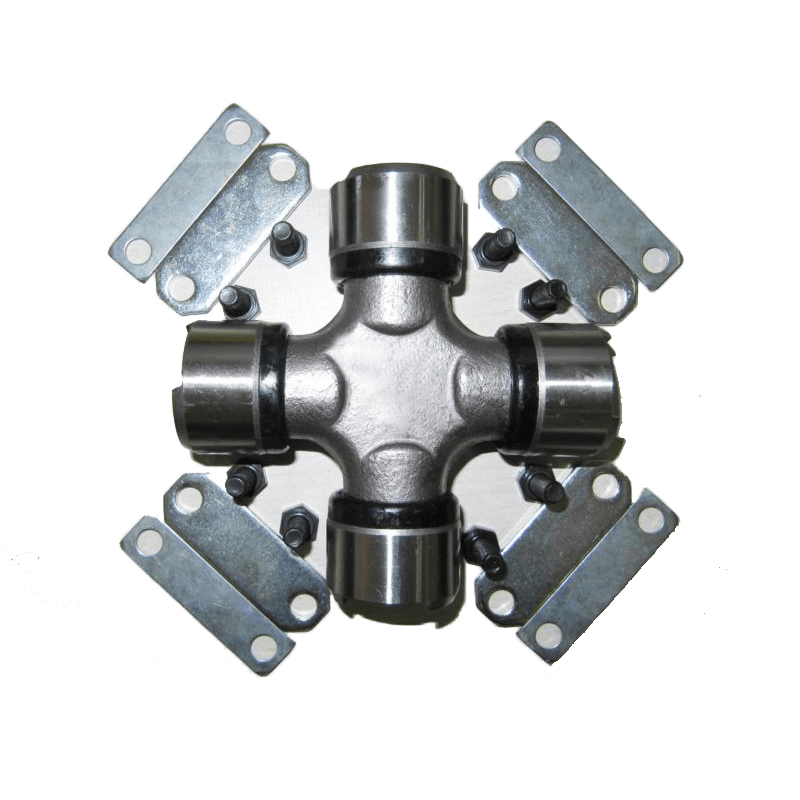

Kreuzlager (vier Bolzen) vs. Stativ und Hybride mit konstanter Geschwindigkeit

Kreuzlagergelenke (mit Nadellagerkreuz) sind kompakt und robust für hohe radiale Belastungen. Stativgelenke oder CV-Hybridgelenke reduzieren Vibrationen bei größeren Winkeln, sind jedoch komplexer und kostspieliger. Wählen Sie basierend auf der erforderlichen Fehlausrichtung, dem Arbeitszyklus, dem Schmierzugang und den dynamischen Auswuchtanforderungen.

Gestaltungs- und Größenprinzipien (praktische Formeln)

Grundlegende Auswahl von Drehmoment und Wellendurchmesser

Beginnen Sie mit dem übertragenen Drehmoment. Wenn Sie PS (PS) und Wellengeschwindigkeit (U/min) kennen:

- Drehmoment (lb·ft) = (HP × 5252) / U/min.

- Für metrische Einheiten: Drehmoment (N·m) = (HP × 745,7) / (2π × U/min/60) – es ist einfacher, PS in kW umzurechnen und T (N·m) = (kW × 9550)/U/min zu verwenden.

Sobald das Drehmoment (T) bekannt ist, bestimmen Sie den erforderlichen Wellenabschnittsmodul und -durchmesser unter Verwendung der zulässigen Scherspannung (τ_allow). Für eine massive kreisförmige Welle unter Torsion:

- Polares Moment J = π·d⁴ / 32

- Schubspannung τ = T·c / J = (16·T) / (π·d³)

- Neu anordnen, um nach d aufzulösen: d ≥ ( (16·T) / (π·τ_allow) )^(1/3)

Verwenden Sie einen für die Anwendung geeigneten Sicherheitsfaktor: Typische Ermüdungs-/rotierende Wellen verwenden 1,5–3,0, abhängig von Stoßbelastung und unbekannten Arbeitszyklen. Berücksichtigen Sie bei Wellen mit Keil- oder Keilverzahnung Spannungskonzentrationen und reduzieren Sie die zulässige Spannung entsprechend.

Materialauswahl, Wärmebehandlung und Oberflächenveredelung

Gängige Materialien und Behandlungen für U-Gelenkwellen:

- Stähle mit mittlerem Kohlenstoffgehalt (AISI 1045/EN C45): gute Bearbeitbarkeit; geeignet für mittlere Belastungen nach Spannungsarmglühen oder Randschichthärten.

- Legierte Stähle (4140/42CrMo): bevorzugt für Anwendungen mit höherem Drehmoment/Ermüdung; je nach Bedarf durchgehärtet oder auf > 800–1000 MPa Zugfestigkeit vergütet.

- Einsatzhärten (Aufkohlen oder Nitrieren) für Keilwellen oder Zapfen, um den Verschleiß zu verbessern und gleichzeitig einen robusten Kern beizubehalten.

- Oberflächengüte: Ra ≤ 0,8 µm empfohlen an Lagerzapfen; Polierte Lagersitze verlängern die Lebensdauer des Nadellagers.

Montage-, Phasen-, Auswucht- und Rundlaufgrenzen

Phasenregeln (um Vibrationen zu vermeiden)

Wenn zwei U-Gelenke in Reihe verwendet werden, müssen beide Gelenke gleiche Betriebswinkel haben und um 180° phasenverschoben sein (Jochausrichtung), damit die Geschwindigkeitsschwankung der angetriebenen Welle aufgehoben wird. Praktisch:

- Passenohren optisch auslegen und markieren; Installieren Sie es so, dass die Flansch-/Jochmarkierungen in der angegebenen Phase ausgerichtet sind.

- Bestätigen Sie gleiche Winkel mit einer Winkellehre; Ungleiche Winkel erzeugen eine Restschwingung proportional zur Differenz.

Dynamisches Auswuchten und Rundlauf

Wellen mit U-Gelenken und Mittelabschnitten sollten dynamisch ausgewuchtet werden, wenn die Betriebsdrehzahl den typischen Motorleerlauf überschreitet oder wenn die Vibrationstoleranz gering ist. Angestrebte Rundlauf- und Auswuchttoleranzen:

- Gesamter angezeigter Rundlauffehler (TIR) an Lagerzapfen: ≤ 0,05 mm für Hochgeschwindigkeitsantriebe.

- Dynamisches Auswuchten nach ISO 1940/1 Klasse G16 oder besser für Automobilanwendungen; schwerere rotierende Geräte erfordern möglicherweise G6,3–G2,5.

Checkliste für Inspektion, Schmierung und Wartung

Regelmäßige Kontrollen verlängern die Lebensdauer erheblich. Nutzen Sie bei der geplanten Wartung die folgende praktische Checkliste:

- Visuelle Prüfung von Gabelaussparungen, Querzapfen und Dichtungen auf Riefenbildung, Korrosion oder Fettaustritt.

- Lagerspiel prüfen: Axiales oder radiales Spiel außerhalb der Herstellertoleranz weist auf Lagerverschleiß hin; Mit Messuhr messen.

- Schmierintervalle: Nadellager pro Arbeitszyklus (typischerweise alle 50–200 Stunden) mit kompatiblem NLGI-Klassen- und Lagerfett nachschmieren.

- Überprüfen Sie, ob unter Last Geräusche und Vibrationen auftreten. Ein plötzliches Auftreten deutet auf einen Lagerkollaps, Querversagen oder eine falsche Phasenlage hin.

Häufige Fehlerarten und Grundursachen

Das Erkennen des Fehlermodus hilft dabei, die richtige Lösung vorzuschreiben:

- Vorzeitiger Verschleiß des Nadellagers – typischerweise durch unzureichende Schmierung, verunreinigtes Fett oder Fehlausrichtung.

- Kreuz-/Zapfenbruch – hohe Stoßbelastungen oder falsches Material/Wärmebehandlung; Untersuchen Sie die Bruchoberfläche auf Anzeichen von Ermüdung und Überlastung.

- Verformung des U-Gelenks – übermäßiges Biegemoment aufgrund falscher Abstützung oder zu kleiner Welle.

Fertigungstoleranzen, Qualitätskontrollen und Tests

Wichtige Dimensionen und QC-Maßnahmen, die in Fertigungspläne aufgenommen werden müssen:

- Zapfendurchmesser ±0,01–0,03 mm je nach Lagerpassung (Press- oder Gleitpassung).

- Toleranzen für Spline- oder Keilabschnitte gemäß verwendeter ISO/RM-Norm; Kontrolle auf Rundlauf und Rundlauf ≤ 0,05 mm.

- Führen Sie Härteprüfungen nach der Wärmebehandlung durch (z. B. Kernhärte und Einsatztiefe bei aufgekohlten Teilen).

- End-of-Line-Funktionstest: Unter Last mit Betriebsgeschwindigkeit drehen, um Vibrationen, Geräusche oder Öl-/Fettlecks zu erkennen.

Auswahl-Checkliste und Kurzreferenztabelle

Verwenden Sie die folgende Checkliste, bevor Sie eine Wellenkonstruktion abschließen oder Ersatzteile bestellen:

- Bestätigen Sie Dauer- und Spitzendrehmoment, Drehzahlbereich und Betriebswinkel.

- Entscheiden Sie sich für die Einzel- oder Doppelgelenkanordnung basierend auf dem Winkel und der Anforderung einer konstanten Geschwindigkeit.

- Geben Sie Material, Wärmebehandlung und Oberflächenbeschaffenheit für Zapfen und Keilwellen an.

- Geben Sie in der Kaufzeichnung Auswuchtspezifikationen und Rundlaufgrenzen an.

| Bewerbung | Typisches Schaftmaterial | Knotenpunkte entwerfen |

| Leichte Maschinen (≤ 5 kW) | 1045 / C45 | Einfaches U-Gelenk, regelmäßige Schmierung |

| Mittlere Beanspruchung (5–100 kW) | 4140 / 42CrMo (QT) | Doppeltes U-Gelenk empfohlen, Auswuchtung auf G16 |

| Schwerlast / Automobil | Einsatzgehärtete Lagerzapfen aus legiertem Stahl | Nitrierte/einsatzgehärtete Lagerzapfen, Auswuchtung G6,3 oder besser |

Abschließender Hinweis: Beachten Sie immer die herstellerspezifischen U-Gelenk-Datenblätter für Keilwellenpassungen, Nadellagertypen und Fettkompatibilität. Die oben genannten Formeln und Toleranzen sind bewährte Ausgangspunkte – passen Sie sie an den jeweiligen Arbeitszyklus, die Umgebungsbedingungen (Korrosions- oder Hochtemperaturbetrieb) und die Sicherheitsanforderungen Ihres Projekts an.

中文简体

中文简体

Kontaktiere uns